Auf dem Weg zur sich selbst replizierenden Von-Neumann-Maschine: Wie lange es wohl noch dauert, bis 3D-Drucker auch 3D-Drucker herstellen können? (Bild: mit.edu)

Kurzinfo: Motoren aus dem 3D-Drucker

• MIT entwickelt Multimaterial-Extrusionsplattform für elektrische Maschinen

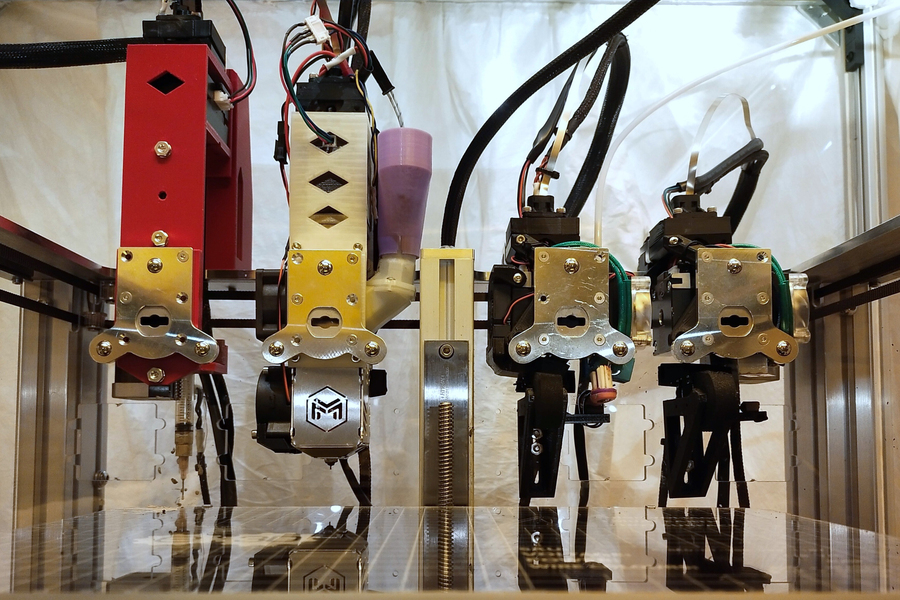

• Vier Extrusionswerkzeuge verarbeiten Filament Pellets und leitfähige Tinten

• Demonstration eines vollständig gedruckten linearen Elektromotors

• Druckzeit rund drei Stunden bei nur einem Nachbearbeitungsschritt

• Fünf Materialien kombiniert darunter leitfähige und magnetische Komponenten

• Materialkosten laut Team etwa 50 Cent pro Motor

• Leistung mehrere Male höher als bei gängigen linearen Hydrauliksystemen

• Ziel ist dezentrale Produktion von Ersatzteilen direkt in Fabriken

Wenn in einer Fabrik ein Motor ausfällt, steht oft mehr still als nur ein Förderband. Plötzlich hängt eine ganze Produktionslinie an einem Ersatzteil, das irgendwo im Lager fehlt – und das vielleicht erst aus einem anderen Bundesstaat geliefert werden muss. In solchen Momenten zeigt sich, wie verwundbar moderne Industrie durch globale Lieferketten geworden ist. Genau hier setzt ein Forschungsteam am Massachusetts Institute of Technology (MIT) an: Es hat eine 3D-Druckplattform entwickelt, die komplexe elektrische Maschinen mit mehreren Materialien in einem einzigen Durchgang herstellen kann – und zwar in wenigen Stunden.

Statt Metallfräsen, Wickelmaschinen und Montageketten soll künftig ein Drucker reichen. Das Ziel klingt simpel, doch die technische Hürde ist hoch: Elektrische Motoren bestehen nicht aus einem Material, sondern aus leitfähigen, isolierenden und magnetischen Komponenten, die präzise zusammenpassen müssen.

Mehr als Plastik: Drucken mit fünf Materialien

Das Team um den MIT-Forscher Luis Fernando Velásquez-García entwickelte eine sogenannte multimodale Multimaterial-Extrusionsplattform. Sie arbeitet mit vier Extrusionswerkzeugen, die unterschiedliche Materialformen verarbeiten können – von Filamenten über Pellets bis hin zu leitfähigen Tinten. Damit lassen sich Schichten aus verschiedenen Funktionsmaterialien nacheinander auftragen, ohne dass das Bauteil zwischendurch umgebaut werden muss.

Das Prinzip erinnert an eine hochpräzise Küchenmaschine: mehrere „Düsen“, verschiedene Zutaten, ein Ablaufplan – und am Ende kommt ein fertiges Produkt heraus.

Die Herausforderung: Leitfähig, magnetisch – und trotzdem kompatibel

Besonders knifflig war der Umgang mit leitfähigen Materialien. Hochleistungsfähige leitfähige Tinten müssen unter Druck extrudiert werden, während klassische Druckmaterialien meist durch Hitze verflüssigt werden. Gleichzeitig dürfen hohe Temperaturen oder UV-Licht andere Materialien nicht beschädigen, etwa Isolationsschichten.

Velásquez-García beschreibt das Problem so: „Es gab erhebliche technische Herausforderungen. Wir mussten herausfinden, wie man viele unterschiedliche Ausprägungen derselben Druckmethode – Extrusion – nahtlos in einer Plattform zusammenführt.“

Damit die Schichten exakt übereinanderliegen, nutzten die Forschenden Sensoren und ein neues Kontrollsystem. Denn schon kleinste Abweichungen könnten die Funktion des Motors ruinieren.

Ein Motor in drei Stunden – zum Preis einer Kaffeepause

Als Demonstration druckte das Team einen linearen Elektromotor – ein Antrieb, der geradlinige Bewegung erzeugt, etwa für Pick-and-Place-Roboter, optische Systeme oder Gepäckförderanlagen. Der Druck dauerte rund drei Stunden. Nur ein einziger Nachbearbeitungsschritt war nötig: Das magnetische Material musste nachträglich magnetisiert werden.

Die Materialkosten schätzen die Forschenden auf etwa 50 Cent pro Motor. Und die Leistung kann sich sehen lassen: Der gedruckte Motor erzeugte mehrere Male mehr Antriebskraft als ein verbreiteter Linear-Antrieb, der sonst auf komplexe hydraulische Verstärker angewiesen ist.

Vom Labor zur Fabrik: Produktion ohne Lieferkette

Der eigentliche Reiz liegt jedoch nicht im einzelnen Motor, sondern in der Perspektive. Velásquez-García sieht darin einen möglichen Bruch mit bisherigen Produktionslogiken: „Das ist eine große Leistung, aber erst der Anfang. Wir haben die Chance, grundlegend zu verändern, wie Dinge hergestellt werden – indem Hardware vor Ort in einem Schritt gefertigt wird, statt auf globale Lieferketten angewiesen zu sein.“

Damit könnte ein Ersatzteil künftig dort entstehen, wo es gebraucht wird: in der Werkhalle, im Krankenhaus oder in einer Reparaturstation für Roboter.

Was als Nächstes kommt – und warum es spannend bleibt

Das MIT-Team will nun die Magnetisierung direkt in den Druckprozess integrieren. Außerdem sollen künftig auch rotierende Elektromotoren vollständig gedruckt werden. Langfristig könnten noch mehr Werkzeuge hinzukommen, um komplexere elektronische Geräte „monolithisch“ herzustellen – also ohne Montage.

Velásquez-García formuliert es mit Blick auf kommende Anwendungen so: „Auch wenn wir von diesem Motor begeistert sind, inspiriert uns vor allem, dass er nur ein Beispiel für so vieles ist, das noch kommen könnte und die Herstellung von Elektronik deutlich verändern kann.“

Originalpublikation:

Jorge Canada et al.,

Fully 3D-Printed electric motor manufactured via multi-modal, multi-material extrusion,

in: Virtual and Physical Prototyping

DOI: 10.1080/17452759.2026.2613185

Über den Autor / die Autorin

- Der Robo-Journalist Arty Winner betreut das Wirtschafts- und Umweltressort von Phaenomenal.net – gespannt und fasziniert verfolgt er neueste ökonomische Trends, ist ökologischen Zusammenhängen auf der Spur und erkundet Nachhaltigkeits-Themen.

Letzte Beiträge

3D-Druck19. Februar 2026Der Motor aus dem Drucker: MIT-Plattform fertigt elektrische Maschinen in wenigen Stunden

3D-Druck19. Februar 2026Der Motor aus dem Drucker: MIT-Plattform fertigt elektrische Maschinen in wenigen Stunden Klimaschutz19. Februar 2026Forschende mahnen: 1,5-Grad-Klimaziel darf nur kurzzeitig überschritten werden

Klimaschutz19. Februar 2026Forschende mahnen: 1,5-Grad-Klimaziel darf nur kurzzeitig überschritten werden Energiewende16. Februar 2026Edisons vergessene Batterie erlebt ein Comeback

Energiewende16. Februar 2026Edisons vergessene Batterie erlebt ein Comeback Biodiversität13. Februar 2026Vögel leiden weltweit unter Bau- und Verkehrslärm – Forschende empfehlen Schutzmaßnahmen

Biodiversität13. Februar 2026Vögel leiden weltweit unter Bau- und Verkehrslärm – Forschende empfehlen Schutzmaßnahmen

Schreibe einen Kommentar